Батарейные циклоны

Промышленные батарейные циклоны

Котельный завод производит батарейные циклоны котлов БЦ 2, ЦБ, ЦН-15.

| Название | Составные элементы | Комплектация |

|---|---|---|

| Батарейный циклон |

|

|

Для борьбы с загрязнением воздуха установлены предельно допустимые концентрации (ПДК) загрязняющих веществ - выброс в атмосферу, измеряемые на уровне дыхания человека, т. е. на высоте 1,5 м от уровня Земли. Так, например, ПДК в районе расположения котельных не должна превышать для золы и сернистого газа 0,5 мг/м3, окислов азота 0,06 мг/м3 и т. д.

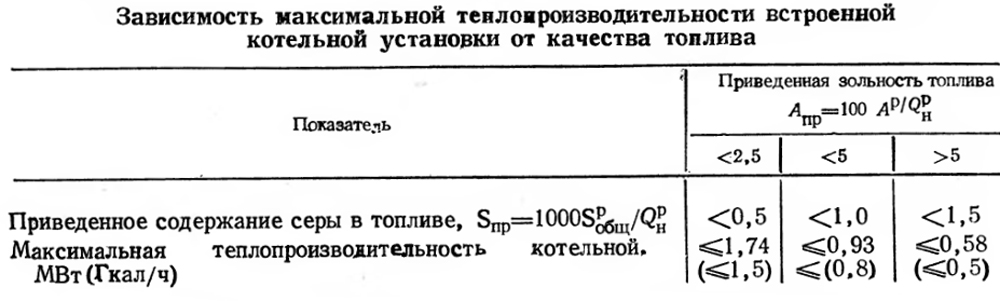

В силу того, что промышленные котельные являются источником загрязнения воздушного бассейна, выбор места для их размещения регламентирован, а сами котельные должны быть расположены с подветренной стороны ближайших жилых и промышленных объектов и иметь санитарно-защитные зоны определенных размеров (от 15 до 200 м), зависящих от вида и качества топлива. При выборе размеров санитарно-защитной зоны предполагается, что дымовые газы в значительной степени очищены от содержащихся твердых частиц уноса и золы. Батарейные установки циклонов для очистки дымовых газов от уноса и золы следует иметь при сжигании всех основных и резервных твердых топлив, если произведение Лр%-Вмакс>5000. В случае невозможности создания санитарно-защитной зоны необходимых размеров, например при осуществлении встроенных в общественные и жилые здания котельных установок, их теплопроизводительность ограничивается величиной, обусловленной качеством топлива; эти данные приведены в табл. 7-3.

Необходимость ограничения теплопроизводительности связана с тем, что при сухом золоулавливании соединения серы и азота полностью выходят в атмосферу, а мокрое улавливание золы в котельных применяется редко.

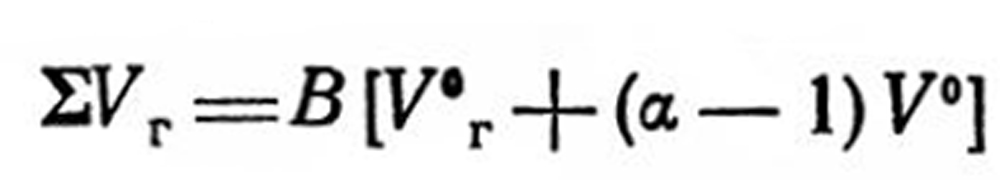

При сжигании твердого топлива в слое дымовые газы выносят в среднем около 15% золы, содержащейся в топливе; при камерном сжигании и сухом удалении шлака унос золы достигает 85 - 95%, и только малая часть (5 -15%) золы топлива осаждается в топке в виде шлака. Кроме золы, дымовые газы выносят в атмосферу и некоторое количество несгоревшего топлива, в основном в виде частиц углерода. Если учитывать это, количество твердых частиц в дымовых газах за котельной установкой, кг/с (кг/ч), может быть определено из выражения

Таблица 7-3

![]()

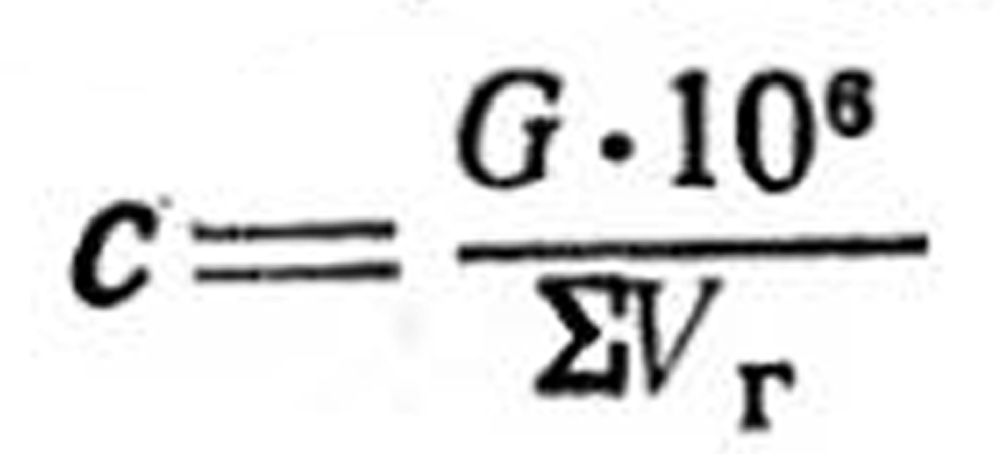

где все обозначения были даны в гл. 1 и 2. Отнеся полученную величину к объему дымовых газов, м3/с или м3/ч,

Можно найти концентрацию твердых частиц в дымовых газах, мг/м3,

и установить необходимость их очистки.

Для улавливания твердых частиц из дымовых газов существуют сухие и мокрые золоуловители (батарейные циклоны). Аппараты для сухой очистки дымовых газов основаны на использовании сил инерции, тяжести и центробежных или на образовании коронного разряда между электродами и направленного движения газа, несущего твердые частицы к положительному электроду, на котором частицы осаждаются.

К сухим золоуловителям относятся жалюзийные золоуловители, батарейные циклоны БЦ различного типа и электрофильтры.

Жалюзийный золоуловитель ВТИ

Золоуловитель состоит из решетки- жалюзи, бункера и циклона. Поток газов с золой со скоростью 12 - 16 м/с входит в жалюзи, изменяет свое направление почти на 180° и разделяется на две части: один поток в количестве 7 - 10% поступают в батарейную установку циклонов вместе с золой, другой - в газоходы; степень очистки дымовых газов около 50%, сопротивление от 0,3 до 0,9 кПа (от 30 до 90 кгс/м2).

Такие золоуловители применяются при слоевом сжигании твердого топлива, так как они не улавливают мелких твердых частиц (с размером примерно до 20 мкм), и при любом способе сжигания твердого топлива для временно работающих котельных установок.

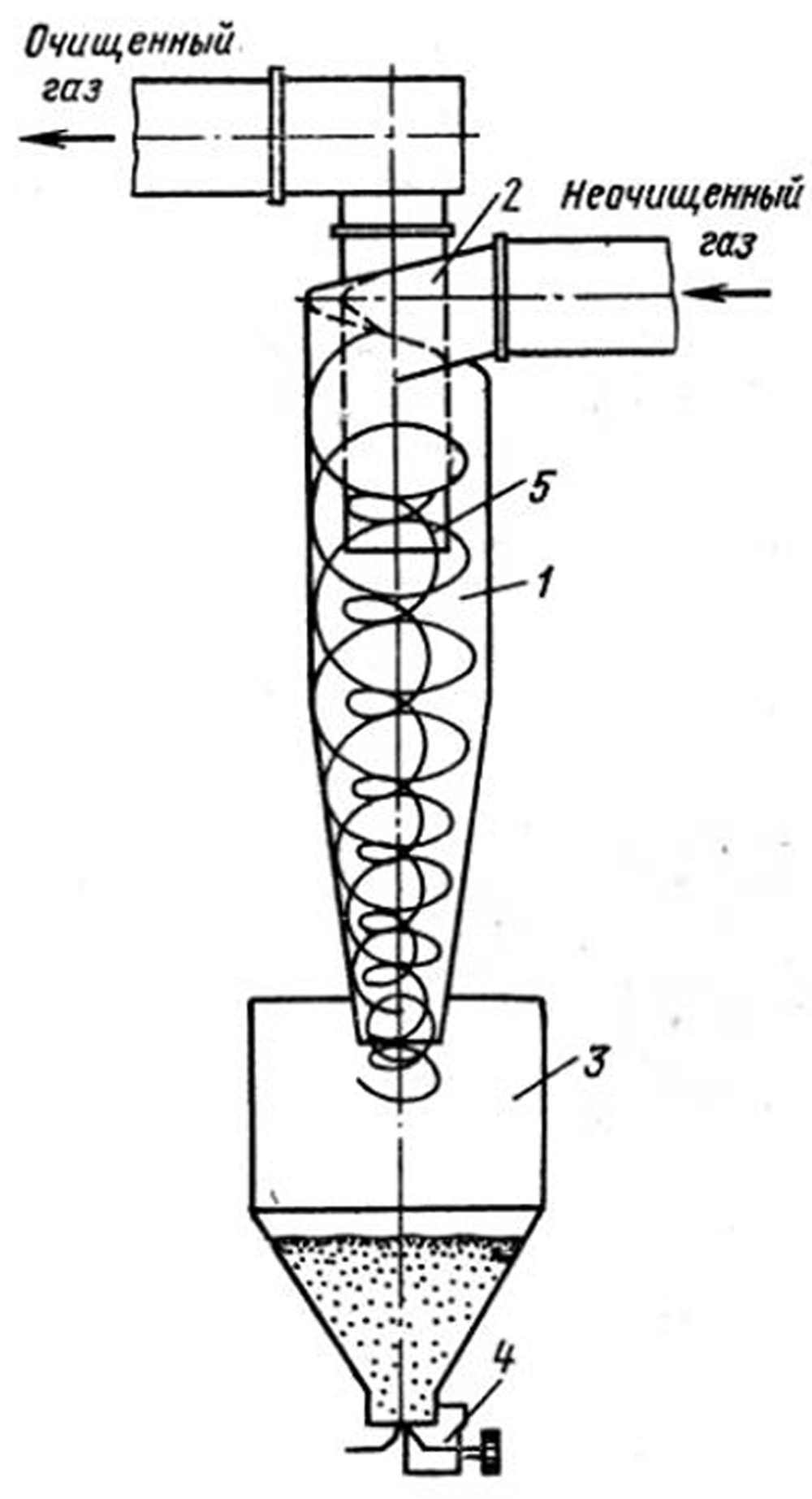

Для лучшей очистка дымовых газов в тех случаях, когда твердое топливо сжигается в слое и количество дымовых газов не превышает 1,4 м3/с (50-103 м3/ч), т. е. теплопроизводительность котельной не более 3,5 МВт (3 Гкал/ч), применяются батарейные циклоны НИИОГАЗ. (рис. 7-21).

Рис. 7-21. Циклон типа НИИОГАЗ

Батарейные циклоны НИИОГАЗ

Принцип действия циклона основан на закручивании тангенциальным коробом 2 входящего запыленного потока дымовых газов с последующим изменением направления движения (резким поворотом). За счет центробежных сил более тяжелые частицы золы отжимаются к стенкам циклона 1 и по ним скользят вниз в емкость 3; очищенные газы по центрально расположенному патрубку 5 выходят в отводящий короб. Удаление золы из емкости в канал или другое устройство 4 осуществляется через специальную течку и мигалку.

Принцип действия батарейного циклона

Увеличение диаметра промышленного циклона и доли мелких твердых частиц снижает эффективность очистки газов, которая в среднем в одиночном батарейном циклоне составляет 85%. Поэтому для одиночных установок предложен конический циклон типа СК-ЦН, который позволяет снизить содержание мелких частиц в выходящих газах в 2 - 3 раза.

Степень очистки дымовых газов повышается при установке нескольких циклонов малого размера, соединенных блоком, с общими коробами на входе для запыленного и выходе - очищенного газа. Схема установки блока циклонов показана на рис. 7-22.

Рис. 7-22. Блок циклонов ЦКТИ.

Шибер 1 позволяет на малых нагрузках отключить половину циклонов и сохранить нужную степень очистки газов. Блоки устанавливаются за котлами со сдоевыми топками, когда степень очистки может составлять 80 - 90%, но при количестве дымовых газов до 0,85 м3/с (до 30 -103 м3/ч).

Степень очистки газов перед выбросом в атмосферу можно повысить, если на входе запыленного потока и на выходе газов в центральный патрубок поставить устройства, увеличивающие закручивание потока, как это сделано институтом Гипрогазоочистка в циклоне типа ЦМС. Такие батарейные циклоны имеют при одинаковых значениях скоростей и температур газов несколько меньшее газовое сопротивление, что позволяет их использовать при естественной тяге, т. е. в тех случаях, когда сопротивление золоуловителя должно быть низким.

При уменьшении диаметра циклона для очистки газов степень улавливания твердых частиц при прочих равных условиях возрастает; при увеличении количества циклонов их компоновка, естественно, затрудняется.

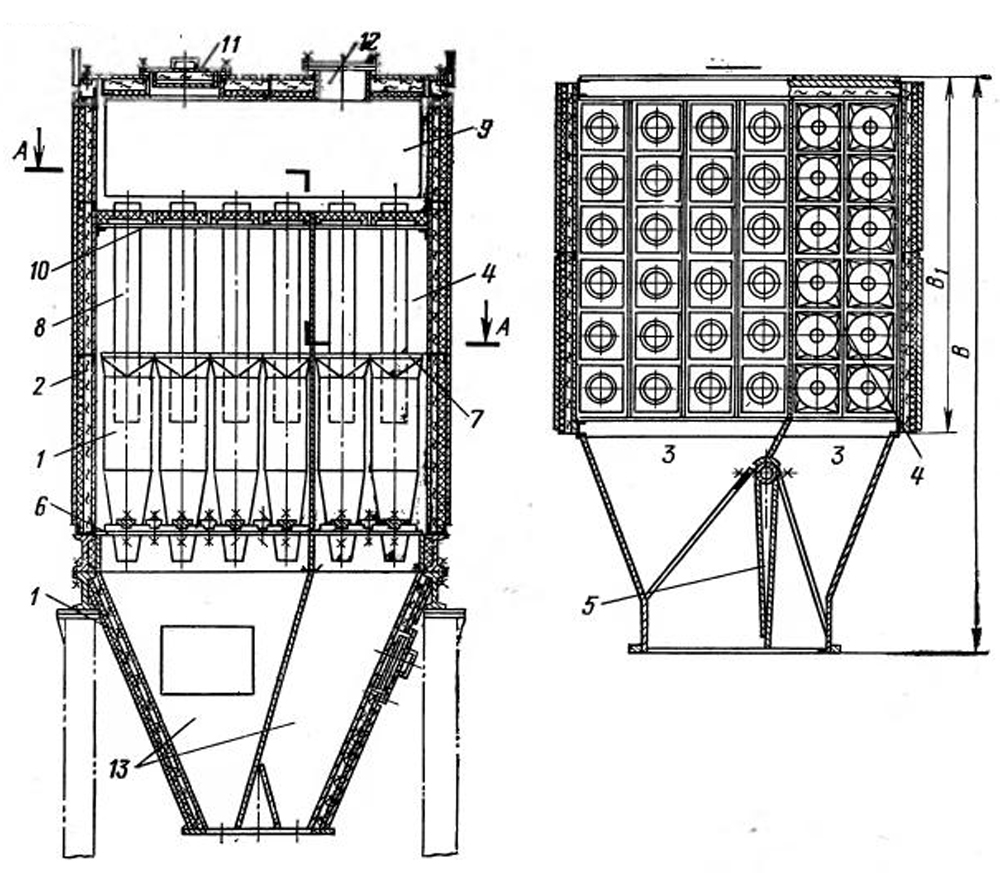

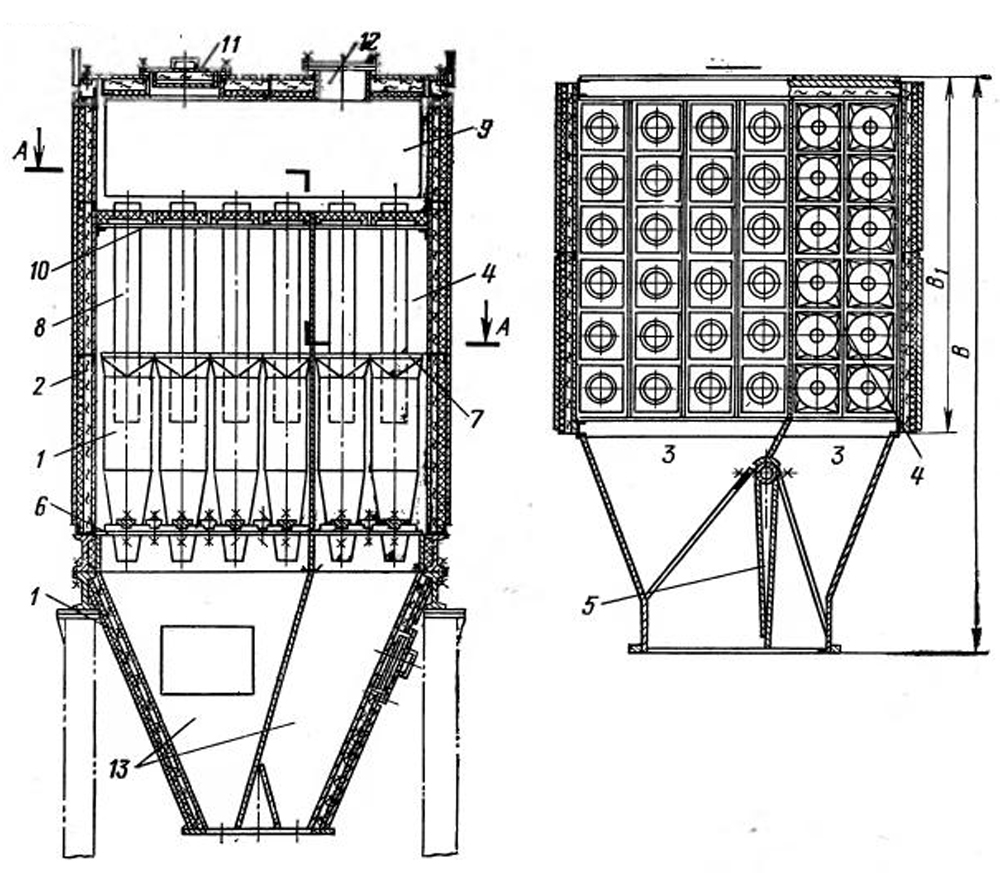

На рис. 7-23 изображены батарейные циклоны котлов, состоящие из болшого числа (от 20 до 56) циклонов 1 с наружным диаметром 254 мм, скомпонованных внутри общего кожуха 2, покрытого тепловой изоляцией. Кожух 2 разделен на две секции, каждая из которых имеет свой подводящий патрубок 3 и расположенную за ним распределительную камеру 4. Перед патрубком установлен перекидной шибер 5, позволяющий при разных его положениях пропускать запыленные газы через весь, одну или две трети циклона. Выходная камера 9 выполнена общей. Каждый элемент - промышленный циклон состоит из чугунного корпуса 7, закрепленного болтами на опорной нижней решетке 6. Газ через закручивающие 7 розетки или другие направляющие аппараты 7 входит в циклон, очищается и по стальному патрубку 8 выходит в выходную камеру 9.

Рис. 7-23 Батарейный циклон

Для закрепления стальных патрубков сваркой низ выходной камеры выполнен в виде стальной решетки 10. Верхняя крышка кожуха имеет лаз 11 и взрывной клапан 12. Уловленные твердые частицы попадают; в бункера 13, из которых их удаляют тем или иным способом.

Батарейным циклоном можно отделить из дымовых газов при слоевом сжигании топлива 85 - 92% твердых частиц и при камерном - 83 - 90%; тазовое сопротивление батарейного циклона равно при этих условиях 0,4 - 0,6 кПа (40 - 60 кгс/м2).

В сухом виде твердые частицы и зола улавливаются в тканевых и электрических фильтрах. В тканевых фильтрах газы могут быть очищены очень глубоко, даже от частиц меньше 5 мкм, но такие фильтры имеют высокое газовое сопротивление - от 0,8 до 2 кПа (от 80 до 200 кгс/м2), чувствительны к механическому воздействию, воздействию щелочей и кислот (особенно при повышенных температурах). Если точка росы дымовых газов высока, эти фильтры быстро засоряются.

Очистка дымовых газов перед выбросом в атмосферу в электрофильтрах основана на образовании коронного разряда между электродами, создании направленного движения газа между ними, захвате твердых частиц отрицательно заряженными ионами газа и их движении вместе с газом от электродов, создающих коронный разряд, к осадительным.

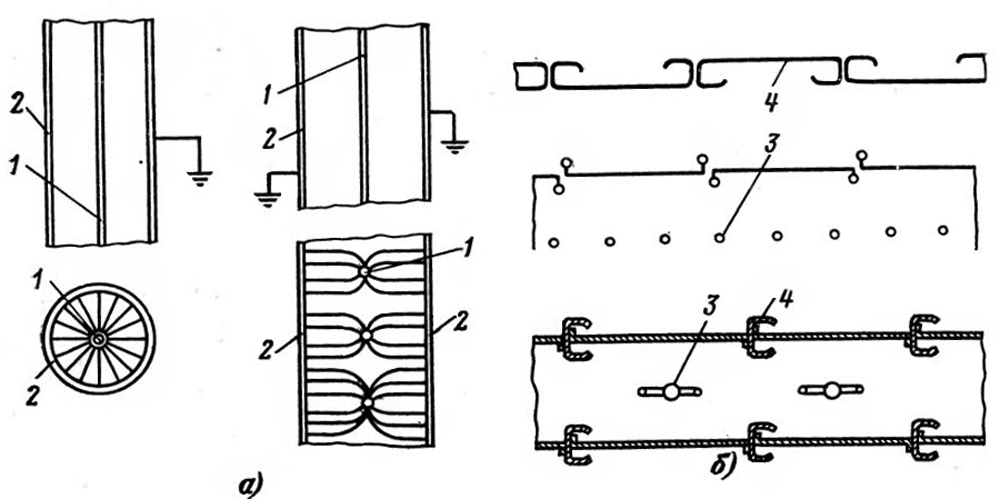

Схемы устройства жоронирующих 1 и осадительных 2 электродов показаны на рис. 7-24,а. Применяемые типы и профили коранирующих 3 и осадительных 4 электродов показаны на рис. 7-24,б. Следует подчеркнуть, что коронный разряд возникает лишь при определенной напряженности поля, зависящей от состава газов, их температуры и давления. Удаление твердых частиц с осадительных электродов выполняется периодически отряхиванием при сухом и смывом водой при мокром способе. Последовательным расположением в потоке газов систем электродов и электрических полей получают одно-, двух-, трех- и четырехпольные электрофильтры.

Рис. 7-24. Схемы размещения и действия электродов в электрофильтрах. а - коронирующие электроды; б - осадительные электроды.

Для обеспечения хорошей (98 - 99%) очистки дымовых газов перед выбросом в атмосферу в электрофильтре их скорость должна составлять 1,0 - 2,0 м/с и температура на входе не превышать 150 - 200°С. Низкие скорости и температуры дымовых газов предопределяют большие габариты и массу электрофильтров при малом газовом сопротивлении от 0,15 до 0,8 кПа (от 15 до 80 кгс/м2).

Для получения электрически заряженных ионов газа и твердых частиц требуется высокое напряжение электрической энергии - порядка 80 000 В и соответствующие устройства для его повышения с обычных напряжений. Отряхивание или смыв водой твердых частиц с осадительных электродов должны осуществляться автоматически с помощью специальной аппаратуры; поэтому электрофильтры требуют значительных капитальных затрат.

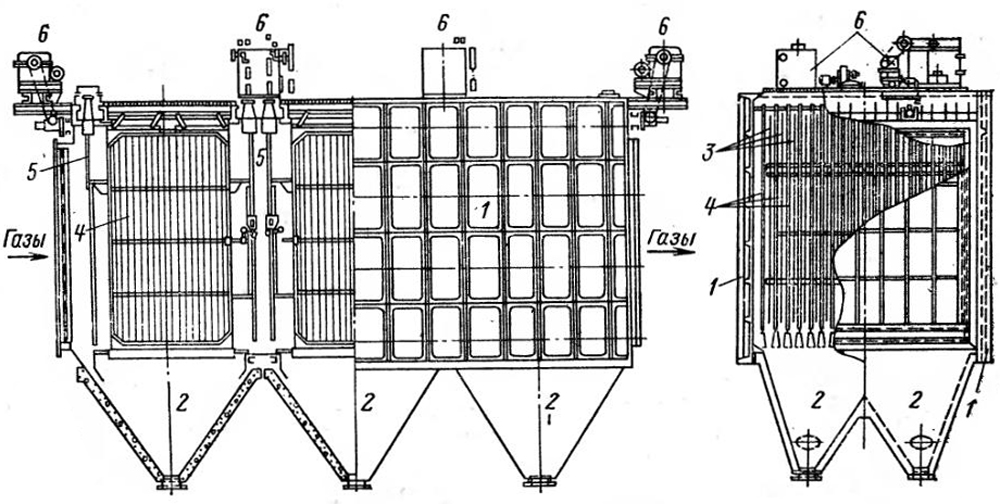

На рис. 7-25 показан общий вид горизонтального электрофильтра пластинчатого типа ДГПН, который содержит корпус 1, собираемый из отдельных плит и опирающийся на каркас; бункера для уловленной золы 2, коронирующие электроды 3, осадительные электроды 4 , механизмы для встряхивания осадительных и коронирующих электродов 5 и устройства для привода в движение этих механизмов 6. Электрофильтры наиболее хорошо очищают газы от твердых частиц с малыми размерами; вследствие этого для улавливания крупных частиц до электрофильтров иногда устанавливаются батарейные циклоны.

Рис. 7-25. Общие виды и разрезы электрофильтра ДГНП

Из-за больших габаритов и массы электрофильтры применяются только при производительности котельных агрегатов Q > 3,6 МВт (30 Гкал/ч) и D > 1,4 кг/с (50 т/ч).

Батарейные циклоны типа мокрые золоуловители

К мокрым золоуловителям относятся центробежные скрубберы ЦС-ВТИ, мокропрутковые золоуловители МП-ВТИ и пенные газоочистители. Процесс улавливания твердых частиц из дымовых газов в золоуловителях ЦС-ВТИ и МП-ВТИ происходит при осаждении частиц на пленке жидкости, текущей по внутренним поверхностям аппарата - стенкам и пруткам, и на каплях жидкости, находящихся в объеме.

Одновременно с твердыми частицами в мокрых золоуловителях вода при контакте с очищаемым газом абсорбирует часть содержащихся в нем соединений серы, азота и других веществ образуя кислые растворы. При содержании в золе дымовых газов соединений СaО больше 20% образуются твердые отложения, нарушающие работу золоуловителя и примыкающих к нему трубопроводов.

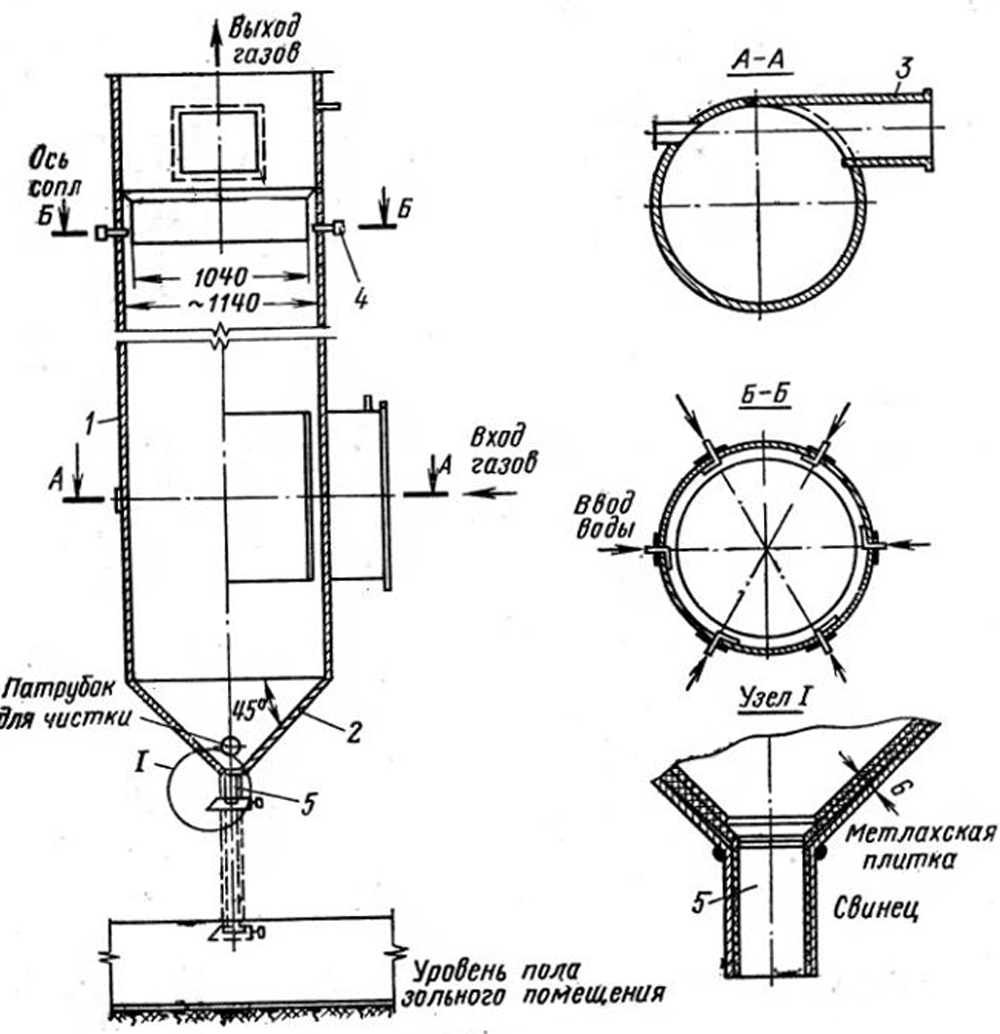

Центробежный скруббер-батарейный циклон, показанный на рис. 7-26, состоит из цилиндра 1 с коническим дном 2 и подходящим по касательной к цилиндру патрубкам 3 для ввода дымовых газов (см. сечение А - А). Внутри цилиндр выложен защитным слоем - метлахской плиткой или другим материалом, а в месте отвода золы с водой 5 трубопровод, защищен свинцом (см. узел I).

Для улавливания золы по стенкам и дну скруббера создается пленка воды, выходящей из сопл 4 по касательной к внутренним стенкам (см. сечение Б - Б рис. 7-26). Газы входят со скоростью около 20 м/с и содержат пыль в количестве 15 - 30 г/м3; расход воды составляет or 0,1 до 0,6 кг/м3 очищаемого газа. Температура дымовых газов в скруббере батарейного циклона снижается со 170 - 200 до 103 - 110°С, а температуря воды повышается. Частично вода с золой срывается со стенок, разбрызгивается и уносится из золоуловителя в короба и дымосос, где происходит налипание золы на поверхности. Газовое сопротивление скрубберов составляет 0,6- 1 кПа (60 - 100 кгс/м2), а степень очистки от 87 до 92%.

Изготавливаются скрубберы на расход газа от 0,28 до 2,8 м3/с (от 1 x 103 до 10 x 103 м3/ч).

Рис. 7-26. Центобежный скруббер-золоуловитель ВТИ.

При мокрой очистке дымовых газов необходимы очистка использованной в скрубберах воды от механических примесей, постоянный напор воды, так как без очистки использовать повторно воду нельзя из-за загрязнения и окисления.

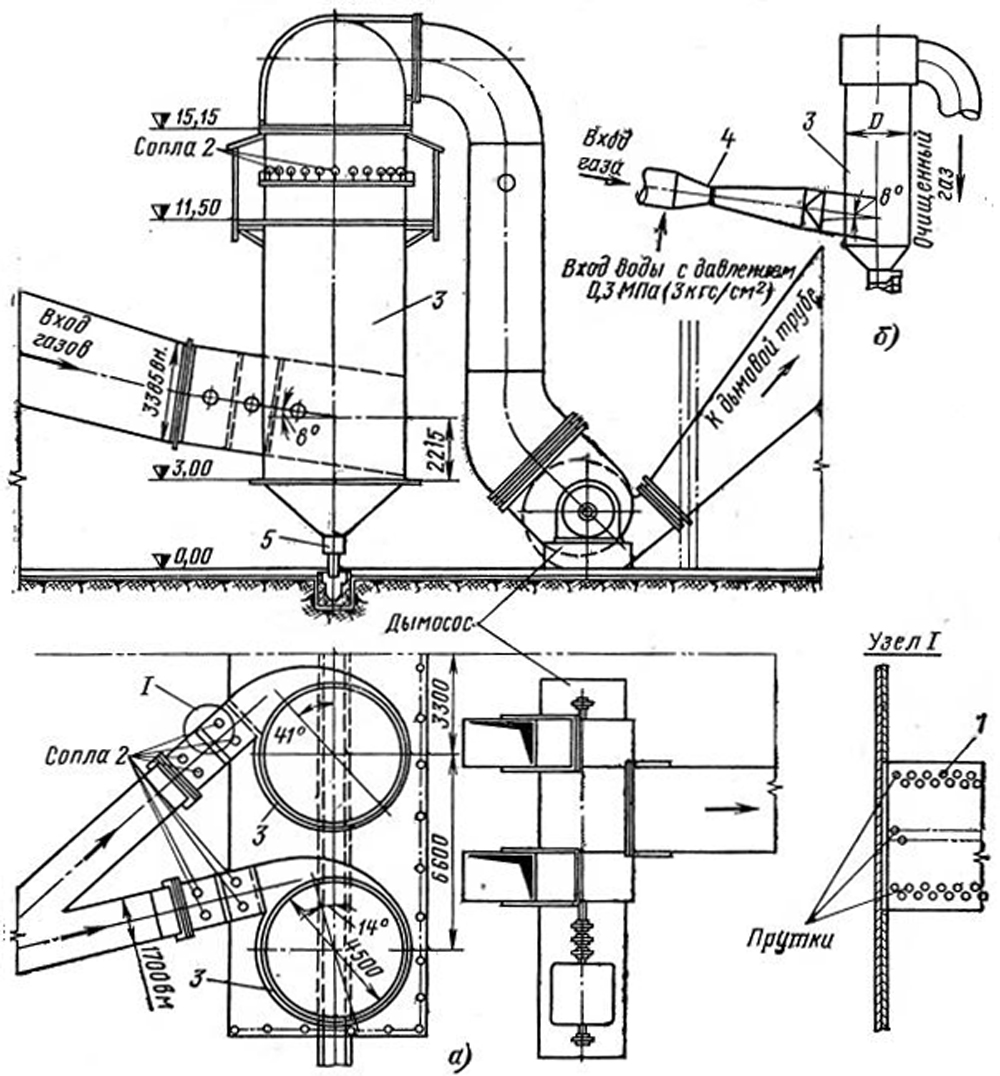

Мокропрутковый золоуловитель, батарейный циклон показанный на рис. 7-27,а, состоит из орошаемой водой решетки 1 (см. узел 1) с соплами 2, разбрызгивающими воду на решетку, устанавливаемую до бхода дымовых газов в скруббер и соплами на стенах цилиндрического корпуса 3, работающего по принципу центробежного скруббера.

Прутки-решетки для очистки дымовых газов изготовляются диаметром 14 - 20 мм из специальных материалов - стеклопластика, капрона, резины и т. п. Во время эксплуатации решетки батарейного циклона очищают от золы и промывают.

По предложению УО ОРГРЭС с 1967 г. на золоуловителях МП-ВТИ вместо решетки устанавливаются трубы Вентури 4 с центробежной форсункой для воды, что схематично изображено на рис. 7-27, б

При такой схеме батарейный циклон работает эффективней, но его газовое сопротивление увеличено в 1,3 - 1,5 раза.

Рис. 7-27. Мокропрутковый золоуловитель. а - с решеткой; б - с трубой Вентури

Для эффективной работы скорость входа дымовых газов в патрубки батарейного циклона перед решеткой должна составлять 12 - 14 м/с, расход воды - 0,10 - 0,12 кг/м3 при запыленности газов 15 - 25 г/м3, из которого на сопла корпуса и смачивание решетки поступает до 40%; слив пульпы (золы и воды) осуществляется через клапан 5.

В золоуловителях МП-ВТИ дымовые газы при камерном сжигании топлива удается очистить на 85 - 95% при газовом сопротивлении золоуловителя 0,6 - 1,0 кПа (60 - 100 кгс/м2), температуре газов на входе до 170°С и содержании СаО меньше 20%. Их обычно устанавливают за котельными агрегатами с Q>5,8 МВт (50 Гкал/ч) и D>21 кг/с (75 т/ч).

Золоуловители и частично короба обкладываются внутри кислотоупорной плиткой на таком же кислотоупорном цементе.

Унос капель воды с золой, поглощение окислов из газов, снижение температуры газов при использовании мокрых золоуловителей способствуют коррозии газоходов и дымососов. При выборе сухих инерционных золоуловителей ЦКТИ рекомендуется при номинальной производительности котельных агрегатов иметь газовое сопротивление золоуловителя 0,5 - 0,6 кПа (50 - 60 кгс/м2).

Все типы золоуловителей следует устанавливать до дымососов для защиты последних от износа. Так как золоуловители дают присос воздуха в газоход (см. табл. 2-5а), необходимо уплотнять как сами золоуловители, так и бункера для золы, затворы и мигалки.

Установка золоуловителей выполняется индивидуальной к каждому котлоагрегату. При установке золоуловителей вне здания котельной газоходы, короба и золоуловитель должны быть покрыты тепловой изоляцией, места ввода, трубопроводы для воды и пульпы утеплены.

Для того чтобы купить батарейный циклон вы можете оформить заявку в отделе сбыта по телефону +7 (7172) 69-59-73 или оформить заявку он-лайн.

Статьи

Документы завода

Собственное производство

- Паровые котлы от 300 кг до 2.5 тонны пара в час

- Промышленные водогрейные котлы от 150 КВт до 4 МВт на всех видах топлива

- Механические топки ТШПМ, шурующая планка и ТЛПХ, ленточное полотно прямого хода

- Циклоны для очистки воздуха и дымовых газов для производств и промышленных отраслей

- Транспортеры и системы топливоподачи и шлакоудаления

с производства

Мы на